Während digitale Zwillinge bis vor kurzem vor allem eine Domäne der Planung und Simulation in der Industrie waren, beginnen sie heute neue Bereiche zu erreichen.

Neben der Anzeige von Echtzeitdaten ist es bereits an der Konstruktion ganzer Stadtblöcke, dem Scannen und Überwachen bestehender Objekte und natürlich im Bereich der Cybersicherheit beteiligt.

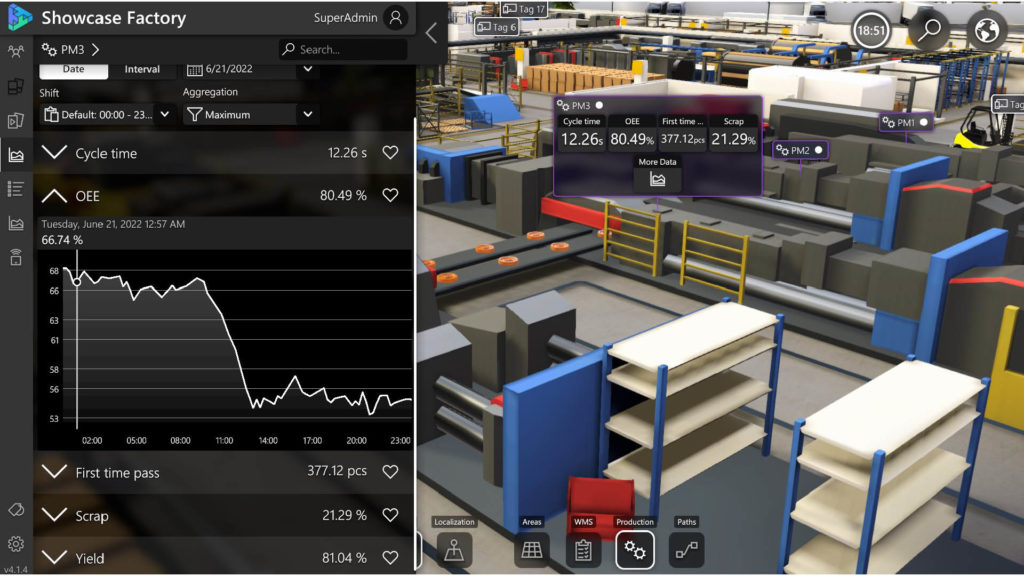

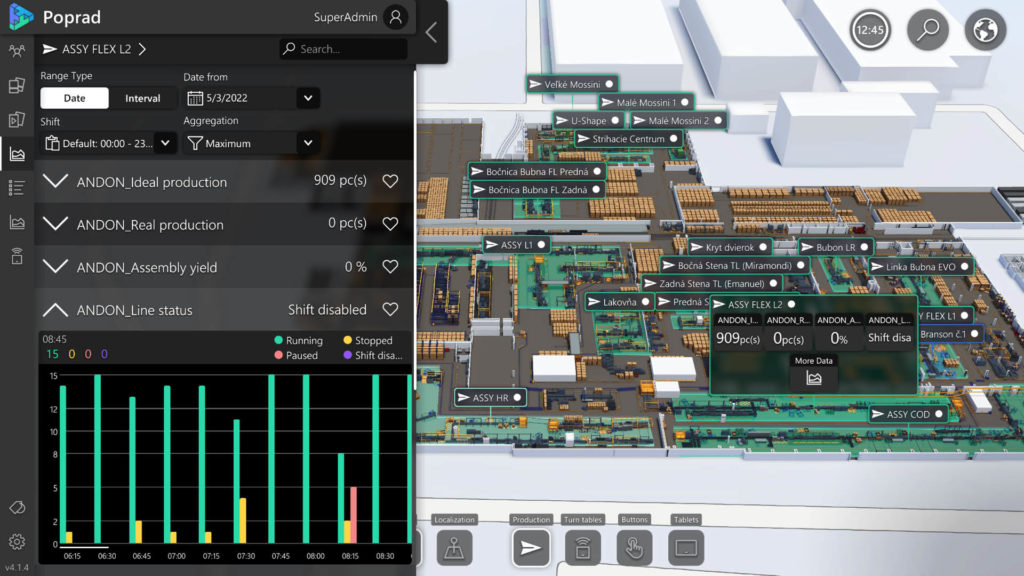

Die Grundlage der schlanken Produktion ist die Demokratisierung des Zugangs zu Informationen über die Leistung einer Organisation. Im Falle von Fertigungsbetrieben betrifft dies vor allem Daten über die tatsächliche Produktion (OEE, Daten aus MES-, WMS- und ERP-Systemen), die Logistik, die Lagerbestände und – heute ganz aktuell – den Verbrauch verschiedener Medien. Und nicht nur Strom, obwohl das immer noch wichtig ist. Der digitale Zwilling macht es möglich, Live-Daten im 3D-Raum anzubieten, was den Daten einen völlig neuen Kontext verleiht, den sogenannten „räumlich orientierten Datensatz“.

Es ist diese Kombination verschiedener Datenquellen, die Einsparungen an Stellen bringt, an denen man sie kaum erwarten kann. Bei der Analyse sind Einsparungen beim Fuhrpark, bei den Mitarbeitern in der Logistik und andere direkte Einsparungen normalerweise die logischen Erwartungen. Wenn Sie die Flottenauslastung in Echtzeit und in Verbindung mit der Historie sehen, können Sie genau das erreichen. Aber nur wenige Menschen denken an die Verbindung zu Einsparungen in der Produktion. Wenn eine Minute Mikro-Ausfallzeit 1.000 € kostet und sich diese Ausfallzeit auf 20 Minuten pro Tag beläuft, führt ihre Beseitigung zwar nicht zu Einsparungen, aber zu einer „kostenlosen“ Kapazitätssteigerung. Eine kontinuierliche Versorgung der Produktionslinien ermöglicht beispielsweise eine Verringerung der Geschwindigkeit der Einkaufswagen, was Stress und Sicherheitsrisiken verringert und den Mitarbeitern zugute kommt.

Das war die Logistik, aber was ist mit der Produktion? Nicht jedes Werk hat seine laufenden Daten unter einem Dach in einem einzigen System. Die Daten sind in der Regel über eine Reihe von Systemen verteilt und die einzige Verbindung zwischen ihnen besteht in der Regel in einer manuellen Übertragung der Daten in MS Excel. Dies kann durch einen digitalen Zwilling ersetzt werden, da er nicht zwischen Datenquellen oder -formaten unterscheidet und es ermöglicht, solche diversifizierten Daten in Raum und Zeit zu platzieren. Der ungleichmäßige Ablauf der Produktion hat nicht nur direkte Auswirkungen auf den Verbrauch, sondern auch auf den Verschleiß der Maschinen. Die Maschinen sind in der Regel für eine bestimmte Anzahl von Produktionszyklen ausgelegt, aber es wird davon ausgegangen, dass die Produktion gleichmäßig verläuft. Der Hersteller geht nicht davon aus, dass die Maschine tagsüber mit der ‚richtigen Geschwindigkeit‘ produziert, zu Beginn der Nachtschicht überhaupt nicht läuft und am Ende der Nachtschicht mit maximaler Geschwindigkeit läuft. Neben der Überschreitung der 15-Minuten-Höchstwerte wirkt sich dies natürlich auch negativ auf die Maschine aus und verlängert ihre Amortisationszeit durch ungeplante und ungewollte Wartung. Durch den digitalen Zwilling kann diese gesamte Situation in einer konkreten 3D-Umgebung visualisiert werden, wodurch der zuständige Manager sehr schnell auf die Situation reagieren kann.

Im Bereich des Medienverbrauchs ist die Kombination mit Umweltsensoren interessant, wo man nach einer Beziehung zwischen z.B. der Außentemperatur, der Innentemperatur und der Heizstufe suchen kann. Und das alles in Verbindung mit offenen oder geschlossenen Toren zum Be- und Entladen von Waren oder Materialien. Insbesondere in den Wintermonaten erhöhen offene Tore den Energieverbrauch durch völlig unnötige Belüftung. Ähnlich verhält es sich mit Maschinen, die nicht produzieren, aber 60% verbrauchen, als ob sie es täten. Die Ursache? Die Bediener haben die Maschine morgens eingeschaltet, weil sie dachten, sie würden produzieren, aber in Wirklichkeit begann die Produktion erst 3 Stunden später und in diesen 3 Stunden lief die Maschine nutzlos.

Um die Sicherheit des Produktionsbetriebs zu gewährleisten, müssen auch die Sicherheitsrisiken überwacht werden. Die Visualisierung von Eindringlingen, Anomalien in der Netzwerkinfrastruktur und Angriffen ist eine Stärke von Sicherheitssystemen, aber der digitale Zwilling hebt auch diesen Bereich auf eine neue Dimension. Die Möglichkeit, zu sehen, wie sich ein potenzieller Angriff entwickelt, welches Gerät angegriffen wird, wie der Datenverkehr aussieht usw., sind Dinge, die in diesem Bereich überhaupt nicht üblich sind. Der digitale Zwilling ermöglicht eine schnellere Entscheidung auf der Grundlage der Korrelation verschiedener Datenquellen, ob es sich tatsächlich um einen Cybersicherheitsvorfall oder einen durch eine andere Variable verursachten Maschinenausfall handelt. Zum Beispiel ist es sehr mühsam, den Überblick darüber zu behalten, welche Maschine sich wo befindet und an welchem Anschluss sie angeschlossen ist. Außerdem kostet es wertvolle Zeit, sich in den Anlagen zu bewegen. Daten für die verschiedenen Ebenen der Werksleitung sichtbar zu machen und in relevante Informationen umzuwandeln, ist daher der Schlüssel zu einer schlanken Produktion, die dann flexibler auf Veränderungen reagieren kann und sich nicht nur auf einen Plan verlässt, der heutzutage immer schwieriger einzuhalten ist.

Mit dem digitalen Zwilling können Sie jede Art von IoT- oder IIoT-Sensor, Datenbank und Datenfluss, Prozess oder Workflow überwachen. Ein Geschäftsinhaber oder Manager kann sich so den Komfort gönnen, Entscheidungen auch von einem Standort auf der anderen Seite der Welt zu treffen, indem er visualisiert, wie er jede Art von Technologie, ihre Effizienz und Funktionalität in Echtzeit überwacht. Ein Klick auf einen digitalen Zwilling, zum Beispiel seiner Produktionshalle, auf einem mobilen Gerät genügt.